ამ ბლოგში განვიხილავთ შედუღების გავრცელებულ ტექნიკას, რომლებიც გამოიყენება ხისტი მოქნილი PCB-ების შეკრებაში და როგორ აუმჯობესებენ ამ ელექტრონული მოწყობილობების მთლიან საიმედოობასა და ფუნქციონირებას.

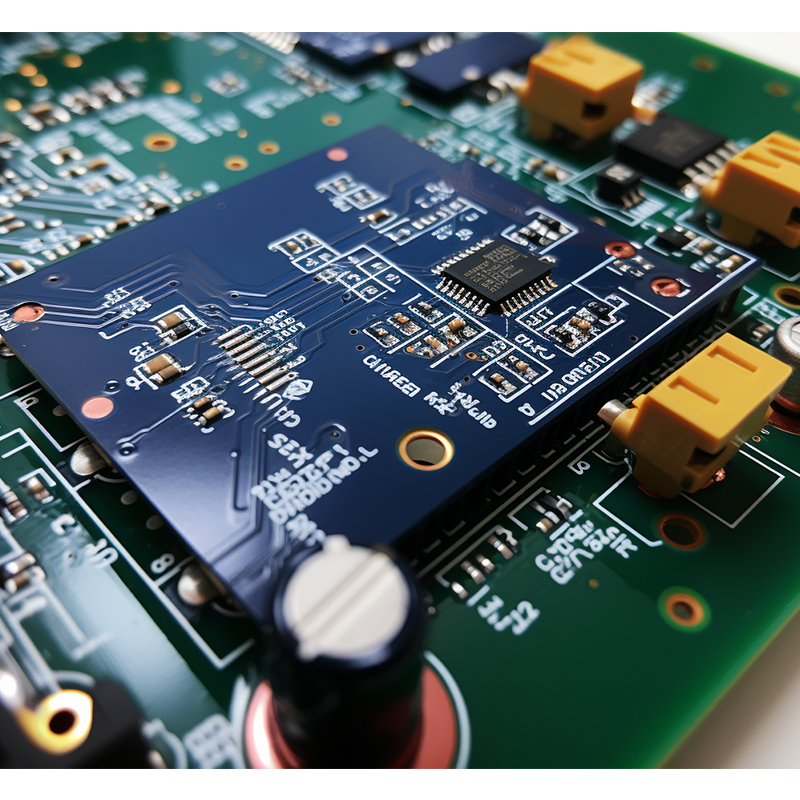

შედუღების ტექნოლოგია მნიშვნელოვან როლს ასრულებს ხისტი მოქნილი PCB-ის შეკრების პროცესში. ეს უნიკალური დაფები შექმნილია სიმტკიცისა და მოქნილობის კომბინაციის უზრუნველსაყოფად, რაც მათ იდეალურს ხდის სხვადასხვა აპლიკაციებისთვის, სადაც სივრცე შეზღუდულია ან საჭიროა რთული ურთიერთდაკავშირება.

1. ზედაპირზე დამაგრების ტექნოლოგია (SMT) ხისტი მოქნილი PCB წარმოებაში:

ზედაპირზე დამაგრების ტექნოლოგია (SMT) არის ერთ-ერთი ყველაზე ფართოდ გამოყენებული შედუღების ტექნოლოგია ხისტი მოქნილი PCB ასამბლეაში. ტექნიკა მოიცავს დაფაზე ზედაპირის სამონტაჟო კომპონენტების განთავსებას და შედუღების პასტის გამოყენებას მათ ადგილზე დასამაგრებლად. შედუღების პასტა შეიცავს ნაკადად შეჩერებულ წვრილი ნაწილაკებს, რომლებიც ხელს უწყობენ შედუღების პროცესს.

SMT იძლევა მაღალი კომპონენტის სიმკვრივის საშუალებას, რაც საშუალებას იძლევა დიდი რაოდენობით კომპონენტები დამონტაჟდეს PCB-ის ორივე მხარეს. ტექნოლოგია ასევე უზრუნველყოფს გაუმჯობესებულ თერმული და ელექტრულ შესრულებას კომპონენტებს შორის შექმნილი უფრო მოკლე გამტარი ბილიკების გამო. თუმცა, ის მოითხოვს შედუღების პროცესის ზუსტ კონტროლს, რათა თავიდან იქნას აცილებული შედუღების ხიდები ან არასაკმარისი შედუღების სახსრები.

2. ხვრელის ტექნოლოგია (THT) ხისტი მოქნილი PCB ფაბრიკაციაში:

მიუხედავად იმისა, რომ ზედაპირზე დამაგრების კომპონენტები, როგორც წესი, გამოიყენება ხისტი მოქნილი PCB-ებზე, ზოგიერთ შემთხვევაში საჭიროა ხვრელების კომპონენტებიც. Through-hole ტექნოლოგია (THT) გულისხმობს კომპონენტის მილების ჩასმას PCB-ის ხვრელში და მათ მეორე მხარეს შედუღებას.

THT უზრუნველყოფს PCB-ს მექანიკურ სიმტკიცეს და ზრდის მის წინააღმდეგობას მექანიკური სტრესისა და ვიბრაციის მიმართ. ეს საშუალებას იძლევა უსაფრთხოდ დააინსტალიროთ უფრო დიდი, მძიმე კომპონენტები, რომლებიც შეიძლება არ იყოს შესაფერისი SMT-ისთვის. თუმცა, THT იწვევს უფრო გრძელ გამტარ ბილიკებს და შეიძლება შეზღუდოს PCB მოქნილობა. ამიტომ, გადამწყვეტი მნიშვნელობა აქვს ბალანსის დამყარებას SMT და THT კომპონენტებს შორის ხისტი მოქნილი PCB დიზაინებში.

3. ცხელი ჰაერის ნიველირება (HAL) ხისტი მოქნილი PCB დამზადებაში:

ცხელი ჰაერის გასწორება (HAL) არის შედუღების ტექნიკა, რომელიც გამოიყენება შედუღების თანაბარი ფენის გამოსაყენებლად სპილენძის კვალზე ხისტი მოქნილი PCB-ებზე. ტექნიკა გულისხმობს PCB-ის გადატანას გამდნარი შედუღების აბანოში და შემდეგ მის ცხელ ჰაერზე ზემოქმედებას, რაც ხელს უწყობს ზედმეტი შედუღების მოცილებას და ქმნის ბრტყელ ზედაპირს.

HAL ხშირად გამოიყენება სპილენძის ღია კვალის სათანადო შედუღების უზრუნველსაყოფად და დაჟანგვისგან დამცავი საფარის უზრუნველსაყოფად. ის უზრუნველყოფს კარგ საერთო დაფარვას და აუმჯობესებს შედუღების სახსრების საიმედოობას. თუმცა, HAL შეიძლება არ იყოს შესაფერისი ყველა ხისტი მოქნილი PCB დიზაინისთვის, განსაკუთრებით მათთვის, ვისაც აქვს ზუსტი ან რთული მიკროსქემები.

4. შერჩევითი შედუღება ხისტი მოქნილი PCB-ის წარმოებაში:

შერჩევითი შედუღება არის ტექნიკა, რომელიც გამოიყენება ხისტი მოქნილი PCB-ებზე კონკრეტული კომპონენტების შერჩევით შედუღებისთვის. ეს ტექნიკა გულისხმობს ტალღური შედუღების ან შედუღების რკინის გამოყენებას PCB-ის კონკრეტულ უბნებზე ან კომპონენტებზე შედუღების ზუსტად გამოსაყენებლად.

შერჩევითი შედუღება განსაკუთრებით სასარგებლოა, როდესაც არის სითბოს მგრძნობიარე კომპონენტები, კონექტორები ან მაღალი სიმკვრივის ადგილები, რომლებიც ვერ გაუძლებენ ხელახალი შედუღების მაღალ ტემპერატურას. ეს საშუალებას იძლევა უკეთესად გააკონტროლოს შედუღების პროცესი და ამცირებს მგრძნობიარე კომპონენტების დაზიანების რისკს. თუმცა, შერჩევითი შედუღება მოითხოვს დამატებით დაყენებას და პროგრამირებას სხვა ტექნიკასთან შედარებით.

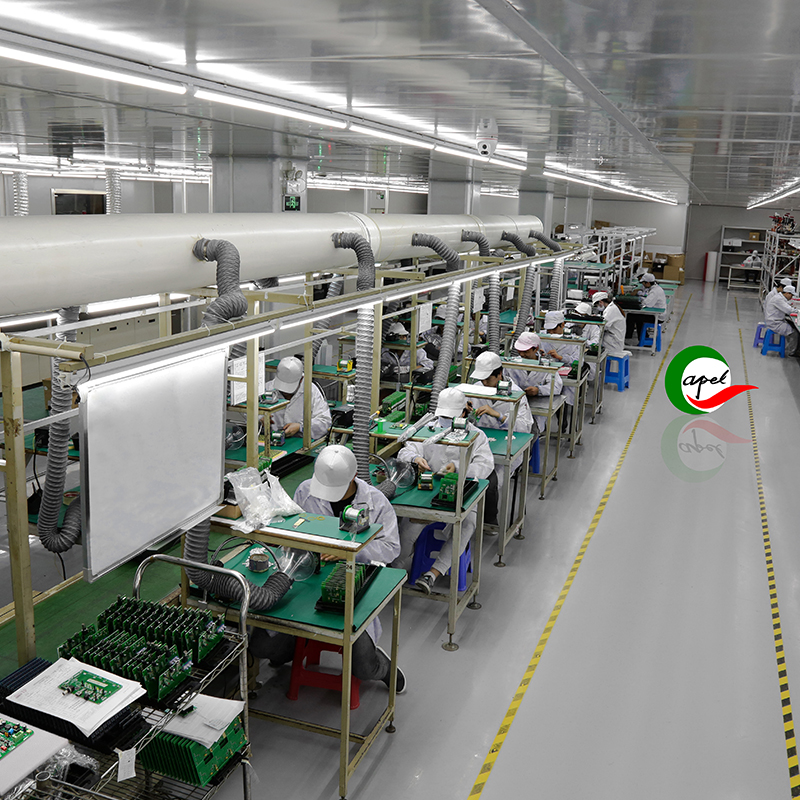

შეჯამებისთვის, ჩვეულებრივ გამოყენებული შედუღების ტექნოლოგიები ხისტი მოქნილი დაფის აწყობისთვის მოიცავს ზედაპირზე დამაგრების ტექნოლოგიას (SMT), ხვრელის ტექნოლოგიას (THT), ცხელი ჰაერის გასწორებას (HAL) და შერჩევით შედუღებას.თითოეულ ტექნოლოგიას აქვს თავისი უპირატესობები და მოსაზრებები და არჩევანი დამოკიდებულია PCB დიზაინის სპეციფიკურ მოთხოვნებზე. ამ ტექნოლოგიებისა და მათი შედეგების გააზრებით, მწარმოებლებს შეუძლიათ უზრუნველყონ ხისტი მოქნილი PCB-ების საიმედოობა და ფუნქციონირება სხვადასხვა აპლიკაციებში.

გამოქვეყნების დრო: სექ-20-2023

უკან