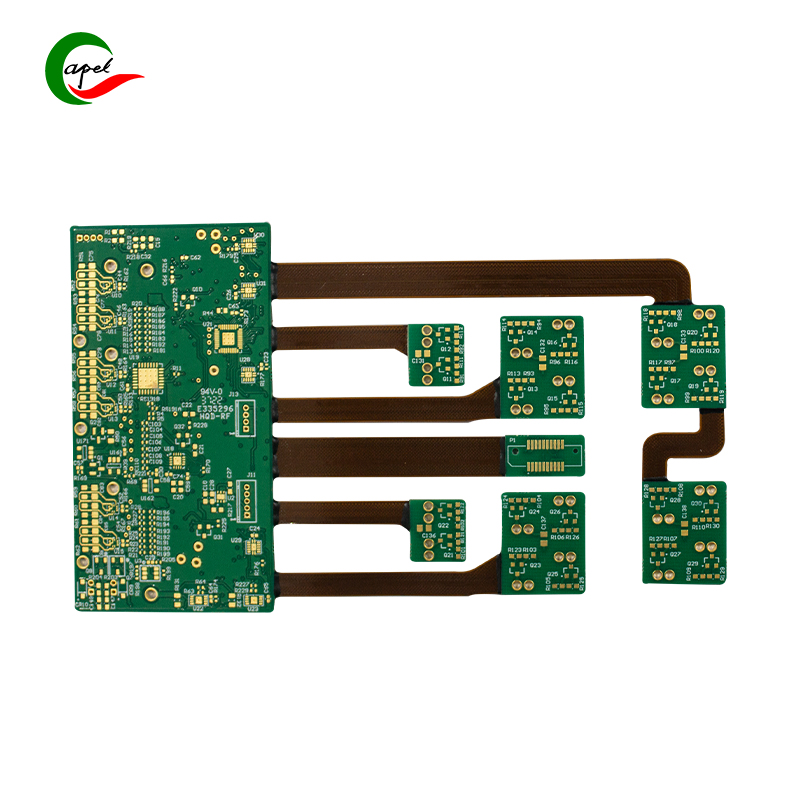

რადგან ტექნოლოგია აგრძელებს წინსვლას უპრეცედენტო ტემპით, მოთხოვნა უფრო კომპაქტურ, მსუბუქ და უფრო მოქნილ ელექტრონულ მოწყობილობებზე გაიზარდა. ამ საჭიროების დასაკმაყოფილებლად, ხისტი მოქნილი მიკროსქემის დაფების შემუშავება გახდა მთავარი ინოვაცია ელექტრონიკის ინდუსტრიაში. ეს დაფები აერთიანებს მოქნილი სქემების მოქნილობას ხისტი დაფების გამძლეობასთან, რაც მათ იდეალურს ხდის აპლიკაციების ფართო სპექტრისთვის, მათ შორის კოსმოსური, სამედიცინო მოწყობილობები და სამომხმარებლო ელექტრონიკა.

ხისტი მოქნილი მიკროსქემის დაფების წარმოების კრიტიკული ასპექტია შემაკავშირებელი პროცესი. პროცესი განუყოფელ როლს ასრულებს ამ დაფების სტაბილურობისა და საიმედოობის უზრუნველსაყოფად, რადგან ის მყარად აკავშირებს მოქნილ და ხისტ ნაწილებს ერთმანეთთან. ამ ბლოგპოსტში კაპელი შეისწავლის შემაკავშირებელ პროცესის დეტალებს, განიხილავს მის შედეგებს, ტექნიკას და მოსაზრებებს.

გაიგე მნიშვნელობა:

შეკავშირების პროცესი გადამწყვეტია ხისტი მოქნილი მიკროსქემის დაფების სტრუქტურული მთლიანობის შესანარჩუნებლად. იგი მოიცავს წებოვანი მასალის გამოყენებას მოქნილ წრესა და ხისტ სუბსტრატს შორის, რომელიც ქმნის ძლიერ კავშირს, რომელიც გაუძლებს გარემო ფაქტორებს, მექანიკურ სტრესს და ტემპერატურის ცვლილებებს. არსებითად, წებოვანი არა მხოლოდ ატარებს ფენებს ერთად, არამედ იცავს წრეს პოტენციური დაზიანებისგან.

აირჩიეთ სწორი წებოვანი მასალა:

სწორი წებოვანი მასალის არჩევა გადამწყვეტია ხისტი მოქნილი მიკროსქემის დაფების გრძელვადიანი საიმედოობისა და ფუნქციონირების უზრუნველსაყოფად. წებოვანი მასალის არჩევისას გასათვალისწინებელია რამდენიმე ფაქტორი, როგორიცაა თავსებადობა გამოყენებულ მასალებთან, თერმული შესრულება, მოქნილობა და განაცხადის სპეციფიკური მოთხოვნები.

პოლიიმიდზე დაფუძნებული წებოები ფართოდ გამოიყენება მათი შესანიშნავი თერმული სტაბილურობის, მოქნილობისა და თავსებადობის გამო როგორც ხისტ, ისე მოქნილ მასალებთან. გარდა ამისა, ეპოქსიდზე დაფუძნებული წებოები ფართოდ გამოიყენება მათი მაღალი სიმტკიცის, ტენიანობისადმი გამძლეობისა და ქიმიური ნივთიერებების გამო. მნიშვნელოვანია, რომ გაიაროთ კონსულტაცია წებოვანი მწარმოებელთან და ხისტი მოქნილი მიკროსქემის დაფის მწარმოებელთან, რათა დადგინდეს ყველაზე შესაფერისი მასალა კონკრეტული განაცხადისთვის.

წებოვანი გამოყენების ტექნიკა:

ადჰეზივების წარმატებით გამოყენება მოითხოვს დეტალების ყურადღებას და სათანადო ტექნიკის დაცვას. აქ განვიხილავთ რამდენიმე ძირითად მეთოდს, რომლებიც გამოიყენება ხისტი მოქნილი მიკროსქემის დაფის შეერთების პროცესში:

1. ტრაფარეტული ბეჭდვა:

ტრაფარეტული ბეჭდვა არის პოპულარული ტექნიკა მიკროსქემის დაფებზე ადჰეზივების გამოყენებისათვის. იგი მოიცავს შაბლონის ან ბადის ეკრანის გამოყენებას წებოვანი დაფის კონკრეტულ უბნებზე გადასატანად. ეს მეთოდი იძლევა წებოვანი სისქის და განაწილების ზუსტი კონტროლის საშუალებას, რაც უზრუნველყოფს თანმიმდევრულ და საიმედო კავშირს. გარდა ამისა, ეკრანზე ბეჭდვა შეიძლება იყოს ავტომატიზირებული, რაც აუმჯობესებს წარმოების ეფექტურობას და ამცირებს ადამიანურ შეცდომებს.

2. გაცემა:

ადჰეზივების განაწილება გულისხმობს მასალის ზუსტ გამოყენებას ავტომატური გამანაწილებელი აღჭურვილობის გამოყენებით. ეს ტექნოლოგია საშუალებას იძლევა წებოვანი მასალის ზუსტი განთავსება და შევსება, მინიმუმამდე დაიყვანოს სიცარიელეების რისკი და უზრუნველყოს შემაკავშირებელ მაქსიმალური სიმტკიცე. დისპენსირება ხშირად გამოიყენება კომპლექსური ან სამგანზომილებიანი მიკროსქემის დაფის დიზაინისთვის, სადაც ეკრანზე ბეჭდვა შეიძლება შეუძლებელი იყოს.

3. ლამინირება:

ლამინირება არის მოქნილი მიკროსქემის ფენის ორ ხისტი ფენას შორის სენდვიჩირების პროცესი, მათ შორის გამოყენებული წებოვანი ფენით. ეს ტექნოლოგია უზრუნველყოფს, რომ წებოვანი თანაბრად ნაწილდება დაფაზე, რაც მაქსიმალურად ზრდის შემაკავშირებელ ეფექტურობას. ლამინირება განსაკუთრებით შესაფერისია დიდი მოცულობის წარმოებისთვის, რადგან ის საშუალებას აძლევს რამდენიმე დაფის ერთდროულად დამაგრებას.

შენიშვნები დამაგრების პროცესის შესახებ:

მიუხედავად იმისა, რომ წებოვანი გამოყენების სხვადასხვა ტექნიკის გაგება მნიშვნელოვანია, არსებობს დამატებითი მოსაზრებები, რომლებიც ხელს უწყობს საერთო წებოვანი პროცესის წარმატებას. ეს ფაქტორები მნიშვნელოვან როლს თამაშობენ ხისტი მოქნილი მიკროსქემის დაფების მუშაობისა და საიმედოობის ოპტიმიზაციაში. მოდით გამოვიკვლიოთ ზოგიერთი მოსაზრება:

1. სისუფთავე:

გადამწყვეტი მნიშვნელობა აქვს წებოს გამოყენებამდე, რომ ყველა ზედაპირი, განსაკუთრებით მოქნილი წრედის ფენა, იყოს სუფთა და თავისუფალი დამაბინძურებლებისგან. პაწაწინა ნაწილაკებმა ან ნარჩენებმაც კი შეიძლება შეაფერხოს ადჰეზია, რაც გამოიწვევს საიმედოობის შემცირებას ან თუნდაც წარუმატებლობას. უნდა განხორციელდეს ზედაპირის გაწმენდის სათანადო პროცედურები, მათ შორის იზოპროპილის სპირტის ან სპეციალიზებული საწმენდი ხსნარების გამოყენება.

2. სამკურნალო პირობები:

წებოვანი გამაგრების დროს გარემო პირობები გადამწყვეტია შემაკავშირებელ მაქსიმალური სიმტკიცის მისაღწევად. ფაქტორები, როგორიცაა ტემპერატურა, ტენიანობა და დამუშავების დრო, ყურადღებით უნდა კონტროლდებოდეს წებოვანი მწარმოებლის მითითებების შესასრულებლად. რეკომენდირებული გამაგრების პირობებიდან გადახრებმა შეიძლება გამოიწვიოს ცუდი ადჰეზია ან შემაკავშირებელი შესრულება.

3. მექანიკური სტრესის მოსაზრებები:

ხისტი მოქნილი მიკროსქემის დაფები ხშირად ექვემდებარება სხვადასხვა მექანიკურ სტრესს, როგორიცაა მოხრა, გრეხილი და ვიბრაცია მათი მომსახურების ვადის განმავლობაში. ძალიან მნიშვნელოვანია ამ ფაქტორების გათვალისწინება შებოჭვის პროცესში. შემაკავშირებელი მასალები უნდა შეირჩეს მაღალი მოქნილობით და კარგი დაღლილობის წინააღმდეგობით, რათა უზრუნველყოფილი იყოს, რომ ბმა გაუძლოს ამ მექანიკურ სტრესებს მარცხის გარეშე.

ხისტი მოქნილი მიკროსქემის დაფის წარმოებაში შემაკავშირებელი პროცესი გადამწყვეტია სტაბილურობის, გამძლეობისა და საიმედოობის მისაღწევად. სწორი წებოვანი მასალის შერჩევა და გამოყენების სათანადო ტექნიკა და სიფრთხილის ზომები უზრუნველყოფს ამ დაფების გრძელვადიან ფუნქციონირებას ყველაზე რთულ აპლიკაციებშიც კი.

ტექნოლოგიების განვითარებასთან ერთად, უფრო მოწინავე და მოქნილი ელექტრონული მოწყობილობების საჭიროება გაგრძელდება. შეკავშირების პროცესი მნიშვნელოვან როლს ასრულებს ამ საჭიროების დაკმაყოფილებაში საიმედო და მრავალმხრივი ხისტი მოქნილი მიკროსქემის დაფების წარმოებით. შეკავშირების პროცესის მნიშვნელობის გაცნობიერებით და მისი სწორად განხორციელებით, მწარმოებლებს შეუძლიათ შექმნან უახლესი ელექტრონული მოწყობილობები, რომლებიც ტექნოლოგიური ინოვაციების წინა პლანზე არიან.

გამოქვეყნების დრო: აგვისტო-21-2023

უკან