8-ფენიანი PCB-ების წარმოების პროცესი მოიცავს რამდენიმე ძირითად საფეხურს, რომლებიც გადამწყვეტია მაღალი ხარისხის და საიმედო დაფების წარმატებული წარმოებისთვის.დიზაინის განლაგებიდან საბოლოო შეკრებამდე, თითოეული ნაბიჯი მნიშვნელოვან როლს ასრულებს ფუნქციური, გამძლე და ეფექტური PCB-ის მიღწევაში.

პირველი, პირველი ნაბიჯი 8-ფენიანი PCB წარმოების პროცესში არის დიზაინი და განლაგება.ეს გულისხმობს დაფის გეგმის შექმნას, კომპონენტების განლაგების დადგენას და კვალის მარშრუტის გადაწყვეტას. ეს ეტაპი ჩვეულებრივ იყენებს დიზაინის პროგრამულ ინსტრუმენტებს, როგორიცაა Altium Designer ან EagleCAD PCB-ის ციფრული წარმოდგენის შესაქმნელად.

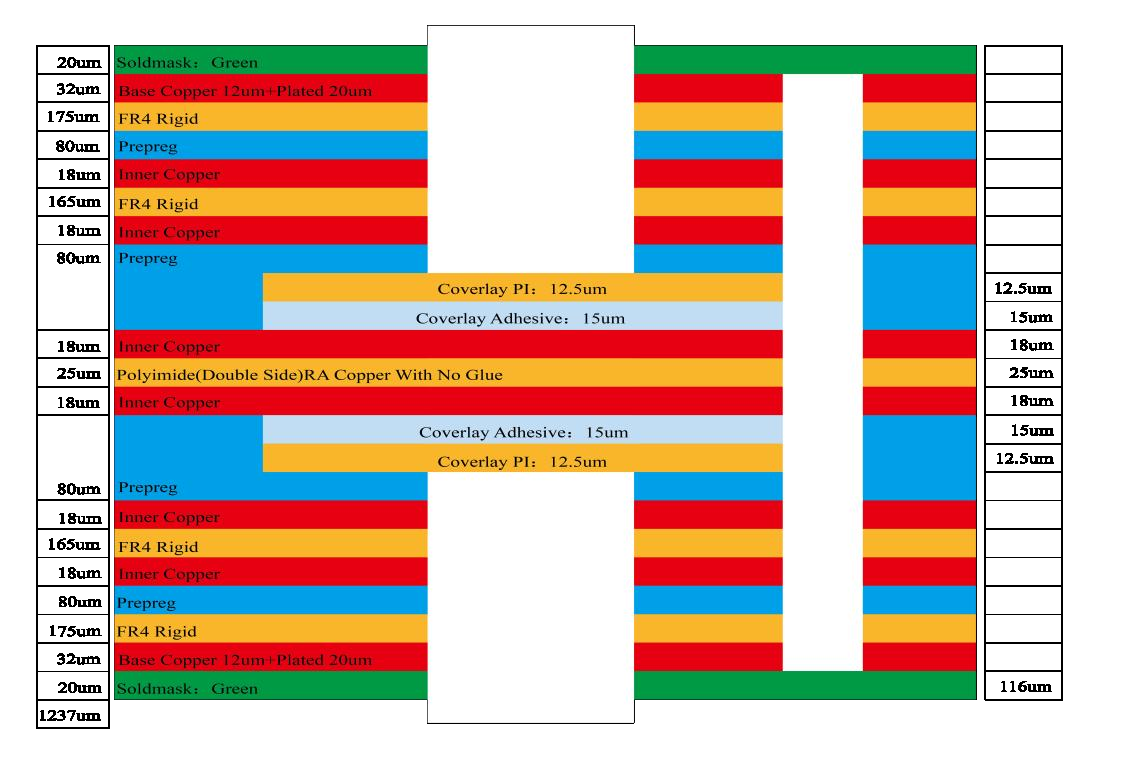

დიზაინის დასრულების შემდეგ, შემდეგი ნაბიჯი არის მიკროსქემის დაფის დამზადება.წარმოების პროცესი იწყება ყველაზე შესაფერისი სუბსტრატის მასალის შერჩევით, როგორც წესი, მინაბოჭკოვანი არმირებული ეპოქსია, რომელიც ცნობილია როგორც FR-4. ამ მასალას აქვს შესანიშნავი მექანიკური სიმტკიცე და საიზოლაციო თვისებები, რაც მას იდეალურს ხდის PCB წარმოებისთვის.

წარმოების პროცესი მოიცავს რამდენიმე ქვე-საფეხურს, მათ შორის ატრაქციას, ფენის გასწორებას და ბურღვას.გრავირება გამოიყენება ჭარბი სპილენძის მოსაშორებლად სუბსტრატიდან, ტოვებს კვალს და ბალიშებს. შემდეგ ხდება ფენების გასწორება PCB-ის სხვადასხვა ფენების ზუსტად დასაწყობად. სიზუსტე გადამწყვეტია ამ ნაბიჯის დროს, რათა უზრუნველყოს შიდა და გარე ფენების სწორად გასწორება.

ბურღვა არის კიდევ ერთი მნიშვნელოვანი ნაბიჯი 8-ფენიანი PCB წარმოების პროცესში.იგი გულისხმობს ზუსტი ხვრელების გაბურღვას PCB-ში, რათა მოხდეს ელექტრული კავშირი სხვადასხვა ფენებს შორის. ეს ხვრელები, სახელწოდებით ვიას, შეიძლება შეივსოს გამტარი მასალით, რათა უზრუნველყოს კავშირი ფენებს შორის, რითაც გაზრდის PCB-ის ფუნქციონალურობასა და საიმედოობას.

წარმოების პროცესის დასრულების შემდეგ, შემდეგი ნაბიჯი არის გამაგრილებელი ნიღბისა და ეკრანის ბეჭდვის გამოყენება კომპონენტის მარკირებისთვის.შედუღების ნიღაბი არის თხევადი ფოტოგამოსახულებადი პოლიმერის თხელი ფენა, რომელიც გამოიყენება სპილენძის კვალის დაჟანგვისგან დასაცავად და შეკრების დროს შედუღების ხიდების თავიდან ასაცილებლად. მეორეს მხრივ, აბრეშუმის ეკრანის ფენა უზრუნველყოფს კომპონენტის აღწერას, მითითების აღნიშვნებს და სხვა ძირითად ინფორმაციას.

გამაგრილებელი ნიღბის გამოყენებისა და ტრაფარეტული ბეჭდვის შემდეგ, მიკროსქემის დაფა გაივლის პროცესს, რომელსაც ეწოდება შედუღების პასტის ეკრანის ბეჭდვა.ეს ნაბიჯი მოიცავს შაბლონის გამოყენებას წრიული პასტის თხელი ფენის შესატანად მიკროსქემის დაფის ზედაპირზე. შედუღების პასტა შედგება ლითონის შენადნობის ნაწილაკებისგან, რომლებიც დნება ხელახალი შედუღების პროცესში, რათა შექმნან ძლიერი და საიმედო ელექტრო კავშირი კომპონენტსა და PCB-ს შორის.

შედუღების პასტის გამოყენების შემდეგ, ავტომატური არჩევის და განთავსების მანქანა გამოიყენება კომპონენტების PCB-ზე დასამაგრებლად.ეს მანქანები ზუსტად ათავსებენ კომპონენტებს დანიშნულ ადგილებში, განლაგების დიზაინის საფუძველზე. კომპონენტები იმართება შედუღების პასტით, ქმნიან დროებით მექანიკურ და ელექტრო კავშირებს.

8-ფენიანი PCB წარმოების პროცესის ბოლო ნაბიჯი არის ხელახალი შედუღება.პროცესი მოიცავს მთელი მიკროსქემის დაფის კონტროლირებად ტემპერატურულ დონეზე დაქვემდებარებას, შედუღების პასტის დნობას და კომპონენტების მუდმივ შეკავშირებას დაფაზე. ხელახალი შედუღების პროცესი უზრუნველყოფს ძლიერ და საიმედო ელექტრულ კავშირს და თავიდან აიცილებს კომპონენტების დაზიანებას გადახურების გამო.

ხელახალი შედუღების პროცესის დასრულების შემდეგ, PCB საფუძვლიანად შემოწმდება და შემოწმდება მისი ფუნქციონირებისა და ხარისხის უზრუნველსაყოფად.შეასრულეთ სხვადასხვა ტესტები, როგორიცაა ვიზუალური ინსპექტირება, ელექტრული უწყვეტობის ტესტები და ფუნქციური ტესტები ნებისმიერი დეფექტის ან პრობლემის გამოსავლენად.

მოკლედ,8-ფენიანი PCB წარმოების პროცესიმოიცავს კრიტიკულ ნაბიჯებს, რომლებიც აუცილებელია საიმედო და ეფექტური დაფის შესაქმნელად.დიზაინიდან და განლაგებიდან დაწყებული წარმოებამდე, შეკრებამდე და ტესტირებამდე, თითოეული ნაბიჯი ხელს უწყობს PCB-ის საერთო ხარისხსა და ფუნქციონირებას. ამ ნაბიჯების ზუსტად და დეტალების მიყოლებით, მწარმოებლებს შეუძლიათ აწარმოონ მაღალი ხარისხის PCB-ები, რომლებიც აკმაყოფილებენ განაცხადის სხვადასხვა მოთხოვნებს.

გამოქვეყნების დრო: სექ-26-2023

უკან